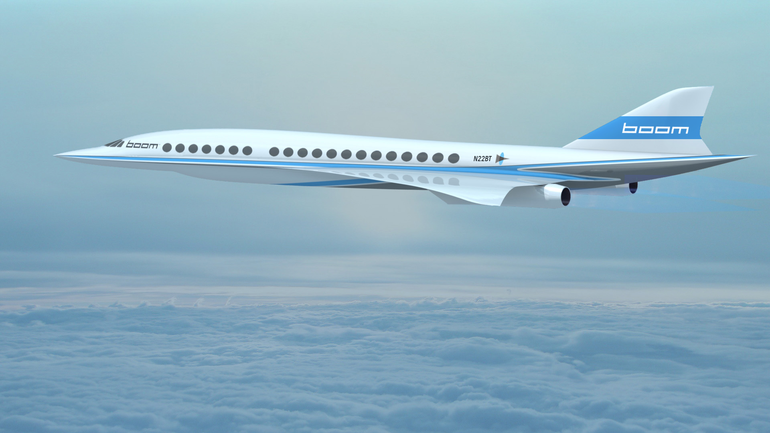

Boom Supersonic trabalha no desenvolvimento de diversos componentes em manufatura aditiva

Com o avanço de novas tecnologias, em especial a impressão em 3D, a retomada dos voos civis supersônicos pode estar mais perto. A Boom Supersonic trabalha no desenvolvimento do que deverá ser o primeiro avião a romper a barreira do som desde o Concorde e planeja construir parte da aeronave em impressoras 3D.

O fabricante contratou a Stratasys para produzir alguns componentes do XB-1, o primeiro modelo conceitual de seu futuro avião supersônico. O novo acordo foi desenvolvido para integrar a tecnologia de impressão 3D na produção de peças para uso final do XB-1 e, finalmente, do Overture, um avião comercial que promete atingir Mach 2.2 (aproximadamente a 2.716 km/h). O objetivo do uso de manufatura aditiva é obter uma abordagem mais rápida e simplificada para qualificar peças produzidas para a instalação em aeronaves.

As primeiras peças serão produzidas em uma impressora Stratasys F900, configurada com o pacote Aircraft Interiors Solution (AIS), desenvolvido para auxiliar no aprimoramento das características mecânicas, permitindo a produção em escala de peças para as aeronaves.

“Por ter a capacidade de imprimir peças e componentes essenciais, em vez de comprá-los de um fornecedor, podemos criar peças e aumentar nossa velocidade de engenharia de produção”, afirma Mike Jagemann, Head de produção do XB-1 na Boom. “Nos três primeiros imprimimos em 3D mais de 200 peças para ferramental, protótipos e componentes de teste por meio da utilização das impressoras 3D”.

Uma das possíveis vantagens no uso de processo de manufatura aditiva é a construção de componentes em formatos impossíveis com outros tipos de tecnologia, como a criação de peças únicas, sem a necessidade de serem montadas através de diversos componentes.

A ampliação do uso da tecnologia levou a agência de aviação civil dos Estados Unidos, a FAA (Federal Aviation Admonistration), criar um grupo para prover uma série de diretrizes para a produção aditiva para regulação e certificação dos processos de produção e manutenção criar com a nova tecnologia. Recentemente a FAA compartilhou seus estudos iniciais com a Nasa, a Força Aérea e o Exército dos Estados Unidos, além das indústrias aeroespaciais.

Entre os componentes já utilizados pela indústria aeronáutica produzidos em impressoras 3D estão partes de motores, que são produzidos em uma única peça, substituindo modelos anteriores que reuniam dezenas de componentes e fixações.

A GE Aviation recentemente iniciou um novo projeto utilizando manufatura aiditiva, onde conseguiu reduzir 900 componentes no motor turbo-hélice GE CT7, obtendo ainda uma redução de 35% em seu peso.

“O desenvolvimento de uma aeronave que pode viajar de forma segura e eficiente ao alcançar 2.2 na escala Mach requer uma nova abordagem nos processos de fabricação”, diz Rich Garrity, presidente das Américas da Stratasys.

A expectativa é que o XB-1 seja lançado no fim deste ano e faça um voo supersônico em 2020. O Overture está em fase de desenvolvimento, com previsão de início das viagens comerciais no final da próxima década.

Por Edmundo Ubiratan | Imagens: Divulgação

Publicado em 24/06/2019, às 12h00 - Atualizado às 14h42

+lidas