Diante da incipiência de alternativas energéticas, fabricantes buscam melhorar sistemas já existentes com objetivo de aumentar eficácia tanto térmica quanto de propulsão e reduzir peso

Desde as décadas de 1980 e 1990, quando se evidenciou a busca por melhor eficiência nos motores aeronáuticos (e consequentemente a economia de combustível), juntamente com a pressão sofrida pela indústria diante dos novos requisitos ambientais (redução da emissão de poluentes, redução de ruído, finitude dos combustíveis fósseis, dentre outros), a principal questão a ser resolvida e que moverá o projeto e o desenvolvimento dos futuros propulsores aeronáuticos é esta: “Existe alguma alternativa real para substituição dos motores a turbina como sistema propulsor das aeronaves de amanhã?”.

Considera-se que algumas soluções energéticas têm potencial para aplicação em uso aeronáutico, como energia nuclear, solar, baterias elétricas, células combustíveis e motores a hidrogênio, mas ainda são conceitos incipientes e que vão requerer muito investimento em novas tecnologias, inovação e mudanças de infraestrutura antes de se tornarem viáveis para propulsão de aeronaves. No estado tecnológico atual, ainda não há um sistema de conversão de energia capaz de competir em termos de eficiência térmica e razão peso-potência com os motores a pistão e as turbinas a gás, os mais comumente utilizados em aeronaves. Muito tem se investido no desenvolvimento de sistemas com motores elétricos operando com sucesso em aeronaves de pequeno porte, mas o problema ainda reside na fonte de energia. As baterias mais eficientes atualmente ainda são pesadas relativamente ao quanto armazenam de energia.

As pesquisas então se concentram majoritariamente em desenvolvimento e melhorias dos sistemas já existentes, em uma tentativa de aumentar a eficiência térmica e propulsiva dos motores, além de reduzir peso. Para as aeronaves subsônicas, que operam com motores turbofan, a alternativa mais prática é aumentar a razão de bypass (a relação entre a quantidade de ar que passa por fora do núcleo do motor e a que passa por dentro do núcleo do motor, que é composto por compressor, câmara de combustão e turbinas). Isso significa aumentar o diâmetro do fan e, no caso dos motores atuais dentro de dutos (nacele), a razão de bypass chega a ser de até 10:1.

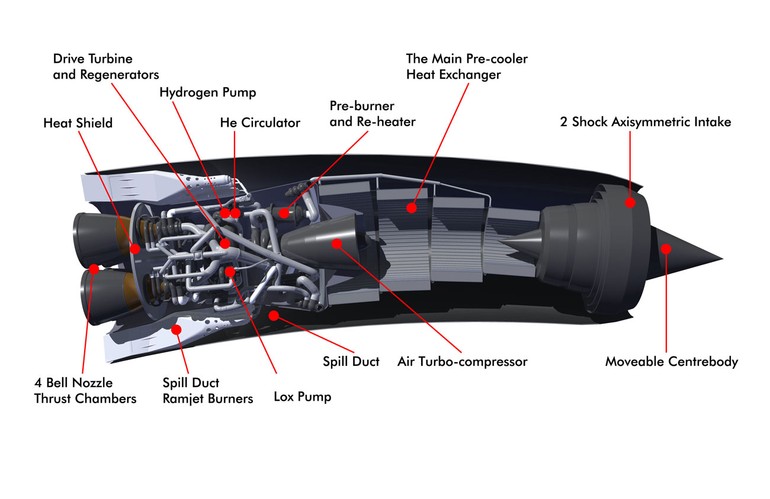

Mais eficiente, rotor aberto deve estar em operação em 2030. Abaixo, o motor híbrido Sabre

Testes já demonstraram que se ganha pouca eficiência ao utilizar motores com razão de bypass de até 15:1, por conta do arrasto e do peso dos dutos e dos sistemas de transmissão, além das mudanças necessárias nas aeronaves para acomodar motores tão grandes sob as asas. Para esses valores altos de razão de bypass, os motores a serem utilizados no futuro deverão ter o duto removido, e o fan substituído por hélices de várias pás, com grande curvatura.

Motores com razão de bypass acima de 30:1 já estão sendo testados, com um ganho de até 25% de eficiência em relação à configuração atual. Chamados Open Rotor (Rotor Aberto ou UDF, de Unducted Fan), eles serão uma excelente opção para os novos conceitos de aeronaves nas quais a configuração de instalação fugirá do tradicional pylon sob as asas. Grande parte do ganho de eficiência obtido nos motores Open Rotor vem da utilização de menor velocidade de rotação do fan de maior dimensão, pela instalação de uma caixa de engrenagens, ou da instalação de hélices contrarrotativas, aerodinamicamente muito mais eficientes (os propfans). Ambos os casos permitem maior eficiência propulsora, por aproveitar melhor a energia fornecida pela turbina, e acredita-se que estejam em operação regular por volta de 2030.

A Airbus acredita que no futuro os aviões poderão ser impulsionados pelos chamados Open Rotors, que ainda sofrem com algumas limitações técnicas, mas prometem revolucionar a aviação comercial nos próximos anos.

Para Chris Grames, diretor de Estratégia de Propulsão e Motores da Boeing, existem oportunidades para aumentar a eficiência de combustível e redução de emissões dos atuais motores (turbofans). “O uso de materiais compostos leves ainda é relativamente novo para os fabricantes de motores. O GEnx, que equipa os Boeing 787 e 747-8, é o primeiro motor a utilizar compósitos na carcaça e aletas do fan e em outras partes do motor, e o uso de materiais leves alivia cerca de 500 kg por avião. Os CMC (Ceramic Matrix Composites) estão começando a ser utilizados nos motores e, sendo mais resistentes ao calor, reduzem a necessidade de fluxo de ar para resfriar o motor, aumentando significativamente a eficiência”.

Julio Talon, presidente da GE/Celma, acrescenta: “Outro avanço tecnológico que será cada vez mais incorporado pelo setor é a impressão 3D, que já está sendo chamada de nova revolução industrial”. Isso porque o processo de fabricação convencional, em que se remove material até atingir o formato final desejado, implica em grande desperdício de material. Hoje, continua o executivo, uma carcaça de motor feita de superligas de níquel requer enorme bloco forjado desse material – e até 80% dele pode ir para o lixo após a fabricação da estrutura. No caso da impressão 3D, praticamente inexiste desperdício de material, pois as peças são fabricadas a partir de pó metálico que é depositado e fundido em posição e quantidade exatas e necessárias para dar formato à peça. Mais uma vantagem é o investimento em equipamentos. “Enquanto os métodos convencionais podem requerer várias máquinas que realizam processos diferentes até se chegar ao formato desejado, as impressoras 3D podem entregar uma peça praticamente pronta por meio de uma única máquina”, explica Talon.

Está em fase de testes uma tecnologia que a GE Aviation chama de ADVENT (Adaptive Versitile Engine Technology, ou Tecnologia de Motores Adaptativos Versáteis). Trata-se de um sistema que combina em um só motor as vantagens de um turbofan e um turbojato. Ou seja, concilia a economia de combustível deste com a capacidade de voos supersônicos daquele.

Nesse novo conceito, além do fluxo de alta pressão expelido pelo núcleo do motor e do fluxo de ar de baixa pressão proveniente do turbofan, existe um terceiro fluxo que pode ser aberto ou fechado, de acordo com as condições de voo. Isso significa que, para a decolagem, o terceiro fluxo é fechado, para reduzir a razão de bypass, forçando a passagem de grande quantidade de ar pelo núcleo do motor e aumentando o empuxo. Em cruzeiro subsônico, o terceiro fluxo é aberto, aumentando a razão de bypass e reduzindo o consumo de combustível. Em voo supersônico, a máxima eficiência do motor é obtida com o fechamento do terceiro fluxo.

Já a empresa britânica Reaction Engines Limited desenvolve, com o apoio do governo, o Sabre, um motor híbrido que utiliza o conceito de Liquid Air Cycle Engine (Motor de Ciclo de Ar Líquido). A grande novidade neste motor é a utilização de um dispositivo chamado “precooler”, um trocador de calor altamente eficiente, capaz de baixar a temperatura do ar de 1.000°C a -150°C em uma fração de segundo, liquefazendo o ar e permitindo o aproveitamento do oxigênio liquefeito para a combustão do hidrogênio, evitando a necessidade de se levar enormes quantidades de oxigênio líquido em voo, e aliviando o peso da aeronave.

Utilizando elementos de motor de foguete e turbina a gás, o Sabre possibilitará o voo a até Mach 5 de velocidade e missões diretas do solo até a órbita terrestre. A companhia já executa testes no motor e planeja os primeiros testes em voo em 2019, no avião Skylon, especialmente desenvolvido para validar o conceito do motor e iniciar uma nova era nos voos espaciais.

Por Maurício Lanza

Publicado em 16/05/2015, às 00h00

+lidas