O formato, o material e a propulsão das aeronaves de grande porte que entrarão em operação na chamada “era da máxima eficiência”

Projeto asa-fuselagem N3-X da Nasa

Olhe para cima na passagem de um avião comercial. Se desconsiderar por um instante a montagem dos motores em trijatos, quadrijatos, além dos ubíquos bijatos, vai achar que nada aconteceu desde o primeiro voo do Boeing 707. Trata-se do mesmo tubo de alumínio (hoje com certa presença de plástico reforçado) com longas asas inseridas nele e uma empenagem, ou cauda, formada por dois ou três planos. Essa monotonia visual certamente não se repete sob a ‘casca’ de liga de alumínio. Ali, sim, residem revoluções tecnológicas que foram se agregando a cada modelo de aeronave ao longo dos anos: complexos e sofisticados aviônicos, automação e instrumentação visando maior segurança para os passageiros e redução da carga de trabalho dos pilotos, que passaram a ser chamados por certos especialistas em recursos humanos por um nome que simplesmente odeiam: gerentes de sistemas. Infelizmente para os mais velhos, não vai ser a geração atual que vai testemunhar a chegada dos novos pássaros de metal e plásticos dos mais insólitos formatos.

Uma aeronave moderna vive em seu esplendor de eficiência por cerca de 30 anos. Uma conta rápida vai mostrar que o Airbus A380, para não falar dos “recém-nascidos” Boeing 787 Dreamliner e Airbus A350 XWB, estarão convivendo conosco por ainda muito tempo antes de chegarmos ao que poderia ser chamado de “era da máxima eficiência”. Na equação entram também os milhares de membros das bem-sucedidas famílias de Boeing 737 e Airbus A320. Estas realmente parecem que não têm fim, sobretudo agora que contemplam uma remotorização com propulsores General Electric e Pratt & Whitney de uma aviação comercial futura. São conhecidas, respectivamente, por Boeing 737 MAX e Airbus A320neo.

Os esforços contínuos para obter-se o máximo tanto dos motores quanto das células dos aviões (e, no futuro, servir como diretriz única para projetar aeronaves e sistemas de propulsão) têm um denominador comum. Sim, a eficiência do transporte aéreo. Ou, se quisermos simplificar, economia de combustível e, por consequência, redução drástica dos efeitos indesejáveis de sua queima com a emissão de poluentes na forma de CO2, NOx e particulados. Esse é o objetivo da indústria, mesmo sabendo que a chamada eficiência dos jatos comerciais atuais é 60% a 70% superior à daqueles fabricados há 60 anos.

Um dos maiores esforços para repensar o avião está sendo feito pelo Programa da Asa Fixa Subsônica da NASA com a colaboração de um grupo de “pesos-pesados” do aeroespaço: Boeing, General Electric, Lockheed Martin, Northrop Grumman e Pratt & Whitney, além do MIT (Instituto de Tecnologia de Massachussets). A meta é o desenvolvimento de tecnologias que permitam obter mais 60% a 70% de eficiência e, além desse desempenho do projeto quase impossível exigido pela aeronave em questão, reduzir em 71 dB em emissões de ruído e em 80% os poluentes de óxido de nitrogênio. Tudo comparado aos padrões atuais. A intenção é que os planos se convertam em realidade entre 2030 e 2035.

As aeronaves que estão sendo estudadas pela NASA variam do radical ao pouco menos convencional. O projeto Sugar Volt da Boeing se baseia na ideia de maximizar a sustentação, o que reduz a potência para manter o avião no ar e, assim, o combustível necessário. O Sugar Volt consegue isso com uma asa extremamente longa e estreita que necessita de montantes para sustentá-la, dando à aeronave a aparência de um Paulistinha ou Piper de aeroclube.

Uma equipe do MIT submeteu à NASA o projeto D8, uma aeronave de “dupla bolha” ou da junção de dois daqueles tubos de fuselagem que já conhecemos. O propósito da fuselagem mais larga é o de aumentar a sustentação adicional proporcionada pela superfície dorsal maior. Para a equipe do MIT, se o projeto fosse realizado hoje em metal, a economia de combustível seria de 50% e, caso a fuselagem fosse de compósito, chegaria aos 70%. Os motores do D8 ficam junto à cauda, que tem o formato de uma caixa.

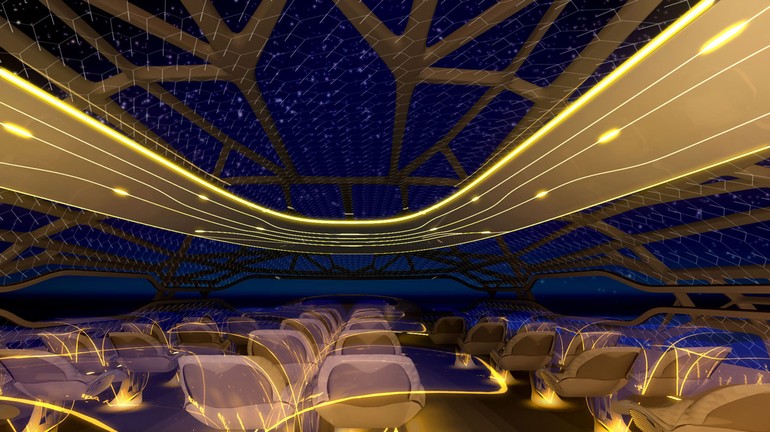

Avião conceito da Airbus

O conceito que pretender gerar mais sustentação no D8 encontra sua expressão máxima no projeto N3-X de asa-fuselagem híbrida da NASA. Uma asa espessa, triangular, que engloba cockpit, porões, cabines, motores, tanques de combustível e assim por diante. Asas finas, convencionais, completam o conjunto. Dentro do mesmo conceito está o BWB – Blended Wing Body (Fuselagem-Asa Conformada, em tradução livre) para 800 ou mais passageiros, cujos estudos em voo com grandes modelos radiocontrolados parecem os mais avançados.

A maior vantagem da asa-fuselagem híbrida é sua maior eficiência no consumo de combustível, pois toda a célula aerodinâmica proporciona sustentação, libertando-se do arrasto do ar da fuselagem cilíndrica e empenagem de um avião convencional.

São apenas alguns projetos de um grande número de estudos sendo realizados em diversas partes do mundo. Os engenheiros envolvidos sabem que se trata apenas de metade da solução do problema, que precisa ser completado por uma propulsão híbrida, elétrica, igualmente revolucionária: a combinação de geração elétrica proporcionada por turbinas a gás. Ou motores a jato para acionar geradores elétricos que alimentam baterias e vários motores elétricos menores que acionam fans (ventiladores) dentro de anéis de carenagem (ducted fans). Dentro dessa complexa configuração poderiam ser feitas as mais variadas combinações de propulsão. No caso do N3-X, duas grandes turbinas acionariam dois geradores elétricos que alimentariam 15 motores elétricos e seus ducted fans.

Para que qualquer desses sistemas “híbrido-elétricos” possa atingir as cobiçadas metas de eficiência estudadas, existe mais um grande obstáculo pela frente. Todos os componentes elétricos teriam de operar supercongelados por hidrogênio líquido a - 253º C ou nitrogênio a - 196º C para se tornarem supercondutores (resistência elétrica zero).

Detalhe do motor Pratt & Whitney PurePower com tecnologia geared turbofan vai equipar o A320neo (imagem abaixo)

Modelos novos de motores, assim como suas respectivas células, vão forçosamente conviver conosco, podendo deixar eventualmente em segundo plano a revolucionária e radical mudança na maneira com que as aeronaves comerciais serão propelidas dentro de duas décadas. Em lugar de combustão, o nome do jogo passa a ser energia elétrica, na forma de corrente contínua de baterias e geradores com a presença de turbinas a gás ou outro tipo de motorização acoplada aos sistemas. O chamado sistema turboelétrico de distribuição da propulsão é de uma complexidade extrema e ainda encontra muitos obstáculos para sua consecução. Mas trata-se de uma propulsão muito mais inteligente, talvez a única que possa atender às exigências cada vez mais rigorosas das autoridades ambientais com relação às emissões poluentes e aos operadores de companhias aéreas sempre às voltas com o custo do combustível.

Os protagonistas são velhos conhecidos, e a concorrência ferrenha também. A novidade é que, em meio a esta selva, os concorrentes ainda encontrem brechas para programas de colaboração nos quais a união de forças mostra-se justificável. É claro que a General Electric e a Pratt & Whitney, dos Estados Unidos, e a Rolls-Royce, do Reino Unido, só evoluem em função de fabricantes como Boeing, Airbus, Embraer, Bombardier e emergentes que ainda não se definiram.

Os motores em questão ainda nem chegaram a entrar em operação comercial, o que explica sua sobrevivência nas próximas décadas. A Pratt & Whitney já foi líder de mercado, achando-se momentaneamente em terceiro lugar, com a GE na ponta. A Pratt & Whitney espera poder recuperar a posição com o lançamento do “turbofan com redução” (geared turbofan), uma solução inédita para aumentar a eficiência do motor. A caixa de redução permite que o fan tenha uma rotação diversa da do compressor. A eficiência advém da liberdade para que tanto o fan quanto o compressor trabalhem em rotações (RPM) ideais. Esse motor é uma das opções para o remotorizado A320. Cerca de 70% do mercado é dominado atualmente pela GE isoladamente, ou pela CFM International, uma joint-venture com a Snecma francesa. A CFM fornece todos os motores para o Boeing 737 e parte para seu rival, o A320. Compradores do A320 podem atualmente optar pelo motor CFM ou um da International Aero Engines (IAE), um consórcio que inclui a P&W e empresas alemãs e japonesas. Para os widebody, maiores, os principais concorrentes são a GE e a Rolls-Royce. Esta abriu mão das duas famílias de narrowbody, só voltando quando a Boeing e a Airbus lançarem novos jatos para alcances curtos e médios, o que pode demorar mais de uma década.

Uma tendência importante é a de existir apenas uma opção por avião, o que certamente contribuiria para seu maior desempenho, diante da possibilidade de customização. Já se vê isso com a Rolls-Royce como único fornecedor do Airbus A350, enquanto a GE declinou da oportunidade já que é fornecedor único do Boeing 777. Tanto a RR como a GE são fornecedores para o Boeing 787 Dreamliner, que competirá com variantes do A350.

Dezenas de experiências bem-sucedidas com motoplanadores e aviões leves adaptados para a motorização elétrica alimentada por baterias já provaram a viabilidade e vantagens do ponto de vista econômico e ambiental da combinação motor elétrico-baterias. Para o desenvolvimento de aeronaves comerciais, é obvio que mesmo as novas baterias (que deverão ser desenvolvidas para a “era da eficiência”) não poderão por si só arcar com o voo comercial. A resposta está em uma forma mais inteligente de propulsão, chamada sistema turboelétrico de distribuição da propulsão. De um modo muito grosseiro, ela se assemelha à propulsão diesel-elétrica de um submarino ou de uma locomotiva. Ou de um moderníssimo Toyota Prius. Nos dois casos as baterias podem ser recarregadas por um gerador.

Na nova propulsão aeronáutica, estudada em diversas partes do mundo, vários geradores motorizados por turbinas a gás são ligados para recarregar as baterias e a energia de ambos alimenta um número de ventiladores (fans) elétricos que giram em dutos ou livremente. Os circuitos serão extremamente complexos, permitindo diversas configurações propulsivas. As aeronaves desta época, de formato radical, se destacarão também pelo posicionamento inusitado destes ventiladores, uma contribuição à parte para uma eficiência em transporte aéreo que, hoje, só pode ser sonhada.

Aeronaves como 777X se beneficiam de ganhos de espaço e peso proporcionados pelos materiais compostos

Os materiais representam mais um desafio para a indústria.

Os tradicionalmente utilizados na construção de células reúnem geralmente propriedades que podem ser generalizadas como apresentando baixo peso, resistência específica elevada e resistências ao calor, à fadiga, a rachaduras e à corrosão.

O alumínio lidera a lista e é o próprio símbolo da construção aeroespacial, com sua baixa densidade (2,7g/cm3), elevada resistência, boa condutividade tanto térmica quanto elétrica e alta resistência à corrosão. É, ainda hoje, o material mais utilizado na construção de aeronaves, exceto em componentes sujeitos ao calor, condição na qual perde sua resistência.

Liga de ferro com carbono, o aço pode ser três vezes mais resistente (e pesado) do que o alumínio. O titânio e suas ligas são utilizados onde se deseja uma resistência mecânica elevada, resistência elevada a altas temperaturas e alta resistência à corrosão quando comparado com o aço e o alumínio. Embora caro, o titânio se impõe por suas excelentes propriedades.

Essa lista básica é completada, como esperado, pelos compósitos, que apresentam elevada resistência à tração e compressão, peso baixo e resistência à corrosão. Os materiais compostos são constituídos pela combinação de uma resina (matriz) e o material que confere resistência ao conjunto, este formado por fibras de vidro e de carbono ou de sintéticos de aramida (Kevlar), ou outra fibra.

O magnésio recuperou sua popularidade, uma vez corrigida sua vulnerabilidade à corrosão e sua inflamabilidade. O magnésio é um metal leve banido da construção aeronáutica pela facilidade com que pega fogo. Desenvolvimentos recentes criaram ligas de magnésio que podem satisfazer as exigências aeroespaciais com relação à corrosão e à inflamabilidade. Os laminados em fibra metálica, recentes na construção aeronáutica, apresentam resistência mecânica elevada, baixa densidade, elevado módulo de elasticidade, resistência à corrosão e ao fogo, e resistência à fadiga.

Não satisfeitos em apenas fabricar materiais metálicos de alta qualidade para as indústrias aeroespaciais, fornecedores tradicionais de ligas metálicas, além de dezenas de laboratórios de pesquisa no mundo, procuram aprimorar as propriedades de suas matérias-primas para garantir sua competitividade nos próximos 30 anos.

A Aleris International, por exemplo, está desenvolvendo uma liga de alumínio-magnésio-scandium que será 5% mais leve do que o alumínio convencional, podendo ser lançado em tempo para a nova geração dos Airbus A320neo e Boeing 737MAX.

Cientistas da Coréia do Sul criaram um novo aço tão forte quanto o titânio, fato considerado um dos maiores avanços no setor. Ele é flexível, ultrarresistente e de baixo peso. Sua relação resistência-peso é comparável à das melhores ligas de titânio.

O alumínio dos próximos anos ainda terá muito espaço na construção aeronáutica e, passado o entusiasmo pelos compósitos nos Boeing 787 e Airbus A350, deverá dividir racionalmente as aplicações nos jatos comerciais do amanhã.

Cerca de 90% das 9.600 aeronaves encomendadas a Boeing e Airbus são metálicas. Até porque não existe vantagem em utilizar compósitos em jatos menores: o revestimento mais delgado em alumínio quase se equipara em peso ao do compósito. Não se espera uma modificação da situação antes de 2030. A nova liga de alumínio da Aleris pode ser soldada, substituindo milhares de elementos de fixação (rebites, parafusos e outros itens) em jatos Boeing e Airbus. Mesmo algumas ligas recentes de alumínio-lítio podem proporcionar uma redução de 8% em peso com relação às ligas tradicionais.

No entanto, não se pode negar que os compósitos serão destaque na próxima geração de jatos de grande porte. No Boeing 787 e Airbus A350 eles representam cerca de 50% em peso. Tudo indica que o avião do futuro será de construção híbrida alumínio-compósito. A Boeing vai utilizar uma fuselagem de alumínio no reprojeto do triplo sete, o 777X.

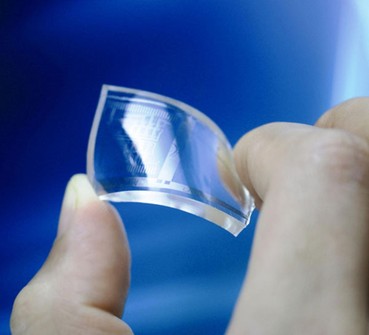

Ligas metálicas e materiais compostos poderão ser sacudidos em suas bases em cerca de 20 anos quando o grafeno, já chamado “material mágico do século 21”, for oferecido ao mercado. A União Europeia ficou tão preocupada com o atraso de seus membros com relação às pesquisas sobre o grafeno que constituiu um Programa de Bandeira do Grafeno, reunindo 75 parceiros acadêmicos e industriais em 17 países da Europa. Quem tem a liderança folgada na pesquisa e desenvolvimento do grafeno é a China, seguida por EUA, Coréia e Japão.

Projeção da Airbus prevê aplicação de grafeno: fuselagem transparente

O grafeno é, basicamente, uma camada de átomos de carbono com a espessura de um átomo de carbono. Ainda em laboratório, ele mostra propriedades difíceis de imaginar até ontem: conduz a eletricidade melhor do que o cobre, oferece 300 vezes mais resistência do que o aço, revela excelentes propriedades óticas e é flexível. Muito elástico e excelente condutor de eletricidade e calor, pode se tornar “uma alternativa leve e viável para os metais”. Especificamente, o grafeno poderia substituir os compósitos e as ligas de alumínio em estruturas aeronáuticas, baterias e revestimento de proteção contra agentes agressivos, incluindo radiações. A lista é longa.

A Airbus é uma das empresas que já imagina aplicações para o grafeno. O consórcio europeu concebeu uma série de conceitos batizados genericamente de Future by Airbus e um dos projetos mais audaciosos é justamente o Airbus Concept Cabin XRay, que poderá gerar um avião com a fuselagem produzida num compósito transparente. O avião conceito também apresenta estudos referentes a melhorias aerodinâmicas, com novas asas e estabilizadores aliados a novos motores mais eficientes. Os demais projetos futurísticos da Airbus contemplam fuselagens mais largas e com melhor aproveitamento do espaço, criando aviões maiores, mas sem necessariamente infringir as restrições de certificação para aeronaves widebody.

Já o material composto está longe de ser consenso entre os projetistas aeronáuticos. Uma corrente é da opinião de que o alumínio na forma de ligas aprimoradas ainda dominará a construção aeronáutica das próximas décadas. As propriedades e “caprichos” do material composto continuam sendo descobertos e carecem do mesmo grau de familiarização criado com o alumínio dos primeiros modelos de aeronaves que abandonaram a madeira, os tubos e o revestimento de tela. Em outras palavras, conforme disse um engenheiro da Boeing, entre colegas, longe, claro, de qualquer tipo de divulgação oficial: “Quanto mais aprendo com os compósitos, tanto mais atraente me parece o alumínio”.

Por Ernesto Klotzel

Publicado em 16/05/2015, às 00h00

+lidas