Novas tecnologias melhoram desempenho dos motores a reação enquanto a indústria busca máxima eficiência no consumo de combustível para reduzir custos de operação, emissões de poluentes e ruídos dentro e fora dos grandes aviões

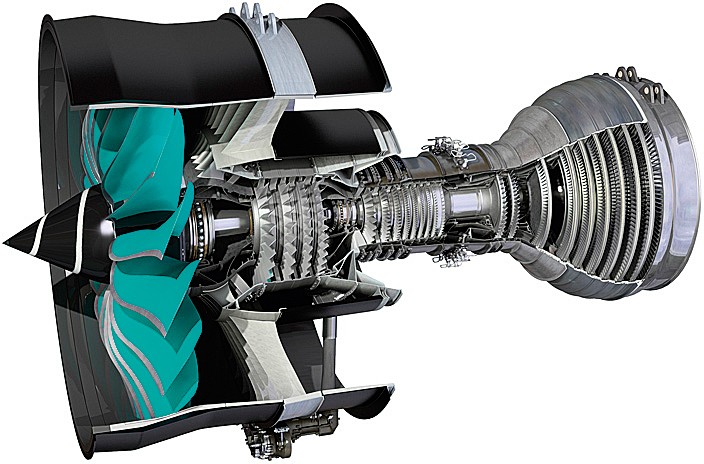

PW1100G PurePower

Desde o surgimento dos primeiros motores turbofan, na década de 1950, como o Pratt&Whitney JT3D, o uso dos propulsores a jato se popularizou na indústria aeronáutica enquanto os fans receberam uma série de aperfeiçoamentos. Um dos grandes avanços ocorreu durante o desenvolvimento do Boeing 747, que exigiu um motor com grande potência e elevada taxa de derivação (Bypass ratio), definida pela razão entre o fluxo de massa de ar que passa pelo duto e o fluxo de massa de ar que passa pelo centro do motor. Com a expansão do transporte aéreo, o mercado experimentou uma mudança de paradigma e o desafio passou a ser desenvolver e produzir propulsores mais leves e eficientes, o que provocou uma corrida tecnológica entre os principais fabricantes com investimentos milionários em pesquisa e, por conseguinte, o início de um novo ciclo na forma de projetar e construir motores aeronáuticos, sobretudo para os grandes aviões. O resultado está por se revelar nos próximos anos, com a chegada ao mercado de versões remotorizadas de Airbus, Boeing, Embraer e Bombardier.

O movimento inicial dessa transformação ocorreu em 2008, quando a Bombardier anunciou formalmente o desenvolvimento da família CSeries, com incremento de eficiência no consumo de combustível. Em um ano marcado pela escalada no preço do petróleo, a proposta do fabricante canadense chamou a atenção do mercado para um dos responsáveis pela alardeada economia de combustível do novo avião, os motores Pratt&Whitney PurePower.

Afastada da aviação comercial por quase duas décadas, a Pratt&Whitney dedicou boa parte de seus recursos em pesquisas para atender ao projeto da Bombardier. Entre as premissas da pesquisa estava reduzir quatro fatores considerados primordiais na aviação: o consumo de combustível, a emissão de poluentes, a geração de ruído e o custo operacional. Uma das soluções encontradas, e aplicada à família PurePower, é a chamada “geared turbofan”, que incorporou um sistema de engrenagens capaz de diferenciar a rotação do fan da rotação dos compressores de alta pressão e baixa pressão. Em motores convencionais, geralmente, o eixo do fan é acoplado ao conjunto do eixo do compressor de baixa pressão e da turbina, tornando a rotação dos conjuntos relativamente próxima. No caso do geared turbofan, uma caixa de redução anexa ao fan permite que cada um dos conjuntos trabalhe em rotação quase ideal. Com isso, o fan gira em uma rotação menor do que a do compressor e a da turbina, o que se traduz em uma significativa redução no consumo de combustível e no ruído. Embora não seja uma tecnologia nova, seu aperfeiçoamento possibilitou a construção de um motor com menos estágios, reduzindo, assim, o número de peças, tornando-o mais leve e permitindo menores custos de manutenção. Segundo dados preliminares, as diferentes versões da família PurePower atingiram uma redução no consumo entre 10% e 15% quando comparadas à geração atual de motores. O sucesso do PurePower tornou o modelo uma das opções de motorização da família Airbus A320neo, sendo também escolhido para impulsionar os novos Embraer E-Jet E2. Além disso, o motor será padrão na família Mitsubishi MRJ e opção no Irkut MS-21.

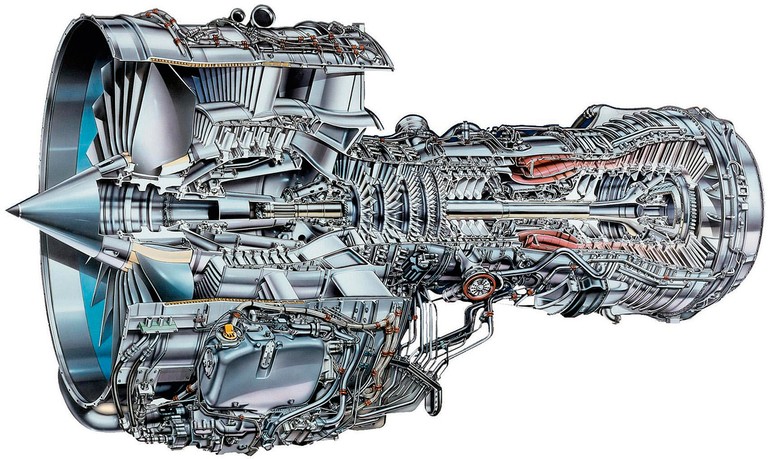

A evolução do PurePower levou a CFM International, joint venture entre GE Aviation e Snecma, que trabalhava desde meados de 2005 em uma versão aperfeiçoada dos CFM56, a lançar formalmente uma nova família de motores, batizada LEAP (Leading Edge Aviation Propulsion), oferecendo três versões com potências entre 109,1 kN e 146,5 kN (24.500 lbf e 32.900 lbf). O LEAP se beneficia de uma série de avanços obtidos na família GEnx, que possibilitou uma redução no consumo de combustível na ordem de 16%, comparado-se aos atuais CFM56-7B e CFM56-5B. Entre as inovações está o uso de materiais compostos e melhorias aerodinâmicas em todo o conjunto de fan, compressores e turbinas. Um dos destaques é o uso de materiais cerâmicos, conhecidos como CMC (Ceramic Matrix Composites), que proporcionam um melhor desempenho quando comparado às tradicionais ligas de níquel, justamente por suportarem elevadas temperaturas. Está nos planos do fabricante, aliás, estender seu uso para a seção quente do motor.

Parte da tecnologia do LEAP é herdada da família GEnx, empregada nos Boeing 787 e 747-8 com a segunda geração do combustor TAPS (Twin Annular Pre Swirl), que produz uma melhor queima do combustível, incrementando a performance do avião e reduzindo em mais de 60% as emissões de NOx, ante 56% da primeira geração. Diferente dos sistemas convencionais, o TAPS II realiza uma pré-mistura ar-combustível e dirige o fluxo para os queimadores, o que também ajuda no aumento da vida útil do motor.

Outra solução derivada do GEnx é a construção da blisk (bladed disk) a partir de uma única peça usinada, o que reduz o peso e aumenta a eficiência aerodinâmica do motor, além de eliminar um complexo sistema de fixação das palhetas. O compressor de alta pressão nasceu do software de quarta geração da tecnologia 3D Aero da GE, que elevou a taxa de compressão do motor para 23:1 com ganhos aerodinâmicos.

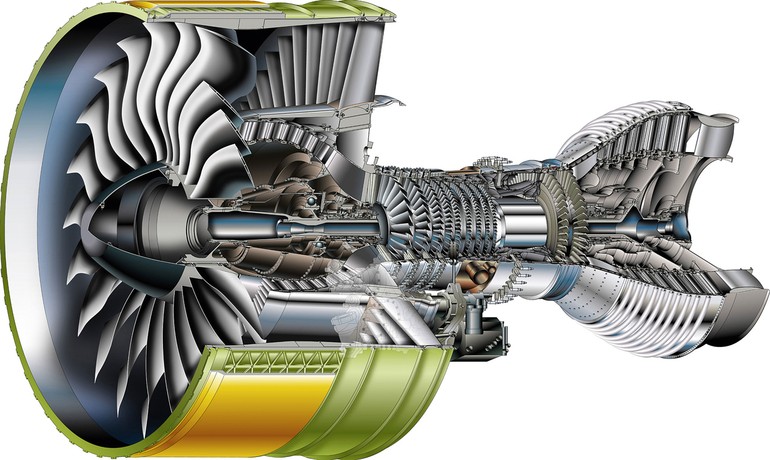

O fan do GEnx foi criado com uso de tecnologias 3D e construído em material composto

Além de permitir um salto tecnológico para a família CFM LEAP, o GEnx foi criado para impulsionar o Boeing 787 Dreamliner, que faz amplo uso de sistemas elétricos. Para isso, houve necessidade de uma série de mudanças nos conceitos de engenharia. O primeiro deles considerou que o Dreamliner seria o primeiro avião a permitir a troca do fornecedor do motor. Ou seja, um avião originalmente equipado com o GEnx poderia, no futuro, ser impulsionado pelo Rolls-Royce Trent 1000, também desenvolvido para o 787. Em outras palavras, o projeto exigiu um modelo padrão de concepção do motor. Outra mudança drástica aconteceu com a substituição do sistema pneumático por um complexo sistema elétrico. Isso garantiu mais potência e menos peso à aeronave, já que, para suprir os sistemas de ar-condicionado, anti-ice, partida e demais, é utilizada energia elétrica e não ar sangrado do compressor. Na prática, porém, os engenheiros da GE Aviation tiveram de criar dois motores, pois o GEnx-2B utilizado pelo 747-8 mantém todo o sistema pneumático e conta com número diferente de estágios nos compressores e turbina.

Visivelmente, o destaque da família GEnx é o fan, que dispõe de um projeto aerodinâmico criado com uso de tecnologias 3D e construído em materiais compostos. O fan é um dos herdeiros do GE90, o poderoso motor que impulsiona a família Boeing 777. Durante o desenvolvimento do GE90, novas tecnologias nasceram, incluindo uma complexa mudança no perfil aerodinâmico das palhetas do fan. A evolução tem sido tão extensa que os futuros GE90X terão 16 palhetas no fan, ante as atuais 22. Outra mudança esperada no GE90X é o uso dos combustores de cerâmica, que serão baseados nos atuais TAPS II, podendo gerar uma queima até 25% mais eficiente.

Campanha de testes do Rolls-Royce Trent 1000 e CFM Leap

Os atuais GE90 detêm o recorde de maior empuxo da era do jato, com o GE90-115B, utilizado pelo 777-300ER, produzindo surpreendentes 115.300 lbf. Durante os testes de certificação, a GE registrou impressionantes 512,2 kN (127.900 lbf) de empuxo, fato registrado no Guinness Book of Records.

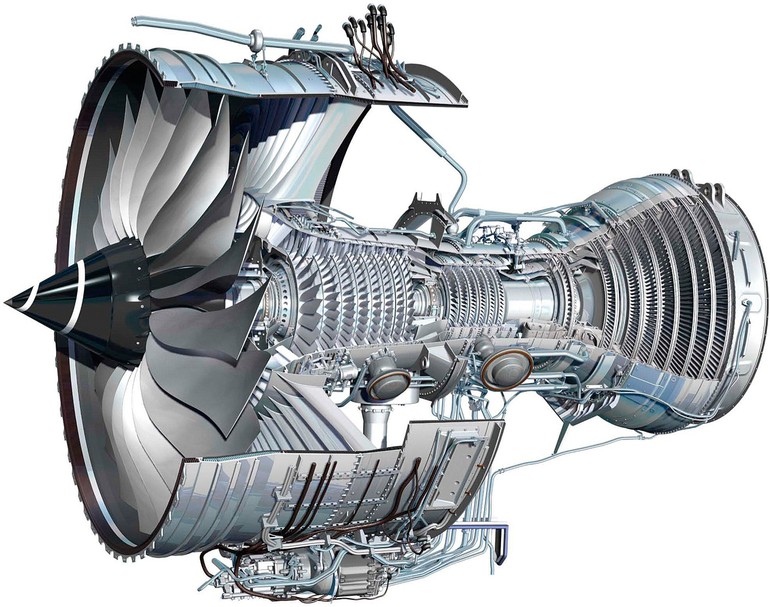

A britânica Rolls-Royce anunciou recentemente que trabalha em uma nova geração de motores, que deve ser concluída em dez anos. Essa nova família será uma continuidade dos atuais Trent, que recebeu uma série de membros e diversas melhorias na última década. Em meados dos anos 2000, quando a Airbus trabalhava no A380, a Rolls-Royce projetou o Trent 900, a quarta geração da família, com uma série de novidades, que permitiu um consumo menor do que o de modelos na mesma faixa de potência. Uma das inovações foi o fan com 24 pás desenhadas para reduzir o efeito das ondas de choque em altas velocidades, além de tornar o conjunto mais leve, silencioso e eficiente. O fan ganhou, ainda, um sistema de contenção produzido unicamente em titânio, o que eliminou a necessidade de rolamentos de fibra de sintética de aramida (Kevlar), ajudando a reduzir o peso e a aumentar a vida útil do sistema. Mais um destaque, o núcleo do motor incorporou um eixo de alta pressão que gira no sentido oposto ao dos outros dois eixos, permitindo melhorias significativamente em sua eficiência.

No Trent 1000, desenvolvido para o Boeing 787, a Rolls-Royce utilizou parte dos estudos do Trent 900, em especial a aerodinâmica do fan. O desenho aperfeiçoado no Trent 1000 permitiu atingir uma taxa de derivação de incríveis 10:1, ou seja, para cada 10 moléculas de ar que passam pelo fan uma passa pelo núcleo. O projeto contemplou, ainda, um desenho que evitasse a ingestão de corpos estranhos (FOD) no motor. Além disso, o motor recebeu um novo sistema de proteção contra gelo, denominado ESS (Engine Section Stator), que inclui um reforço nas palhetas do compressor intermediário.

A experiência combinada no desenvolvimento dos Trent 700 e 1000 levou ao desenvolvimento do Trent XWB, que equipa a família Airbus A350. Além de compartilhar a eficiência aerodinâmica do fan do modelo anterior, o XWB conta com ganhos significativos no uso do compressor tipo blisk, que, com menos peso e melhorias aerodinâmicas, permitiu um aumento na eficiência na ordem de 15%. O uso de materiais cerâmicos na câmara de combustão também aumentou a eficácia de queima e ajudou a reduzir o consumo específico. Da mesma forma, um segundo estágio na turbina intermediaria aumentou a potência e ajudou a reduzir o consumo.

Turbinas a gásA evolução delas ajudou no desenvolvimento do transporte aéreo e aumentou drasticamente a autonomia e a confiabilidade dos aviões  Motor JUMO, no final da Segunda Guerra O desenvolvimento e a popularização da aviação em todos os âmbitos se devem em grande parte à evolução dos motores. Na aviação civil, a chegada dos motores a jato permitiu não apenas reduzir os custos, mas, também, aumentar o alcance e a confiabilidade dos aviões comerciais. Os primeiros motores a reação, ou motores a jato, no linguajar popular, da década de 1940, eram relativamente simples, com potência limitada e baixa confiabilidade. Contudo, o conceito representava um salto tecnológico quando comparado aos motores radiais, que, na época, atingiam seu limite. Motores como o Wright R-3350 Duplex-Cyclone, que impulsionou os principais aviões de seu tempo, incluindo o Lockheed Constellation, o Boeing B-29 Stratofortress e o Douglas A-1 Skyraider, trabalhavam no extremo da resistência mecânica e de materiais. A versão R-3350-93W tinha impressionantes 2.600 kW (3.500 hp) de potência, obtidos graças a um sistema de superalimentação complexo e pouco confiável. O motor em si era um pesadelo mecânico, com seu corpo duplo que acomodava 18 cilindros e um intricado sistema supercharger, que garantiam, além da enorme potência, um índice de falha superior aos 20%. O comandante Seabra, que foi piloto de Douglas DC-7, brinca com essa estatística: “O Wright Cyclone fazia o piloto decolar quadrimotor, voar trimotor, aproximar bimotor e taxiar monomotor”. Ainda na Segunda Guerra, ficava claro que os motores a pistão chegavam próximos ao limite e que a tecnologia das “turbinas a gás poderia ser o caminho para obter maior eficiência e potência. O conceito surgiu na década de 1930, mas apenas dez anos mais tarde entrou em serviço. Um dos primeiros motores a jato a obter sucesso foi o W.2, que equipava o caça britânico Gloster Meteor. O projeto era relativamente simples, baseado em um compressor centrífugo, acoplado a uma turbina de fluxo axial, que gerava 11 kN (2.485 lbf). O motor era compacto e leve, pesando 385 kg, ante os 1.212 kg do Wright R-3350. Mesmo possuindo uma clara vantagem na relação peso-potência, os primeiros motores a jato tinham uma baixa potência específica e um elevado consumo de combustível. Na década de 1940, os estudos seguiam no caminho de viabilizar os novos motores, em especial quanto à confiabilidade, sem buscar uma melhora significativa de performance. Grande parte dos estudos alemães, na época à frente dos trabalhos de ingleses, americanos e soviéticos, serviu como base para a nova geração de motores. Um dos primeiros motores a se beneficiar desses novos estudos foi o Pratt & Whitney J57, um motor turbojato de fluxo axial, com compressor de 9 estágios de baixa pressão, 7 estágios de alta pressão, oito câmaras de combustão canular e turbina de fluxo axial de alta pressão com estágio único e dois estágios de baixa pressão. O motor se valia do aperfeiçoamento dos materiais empregados em sua construção, em especial de novas ligas metálicas, que, além de proporcionar 44,5 kN (10.000 lbf) em sua primeira versão, possuía vida útil acima das 10.000 horas e uma relação peso-potência de 3.44:1. Já o J57-P-23, versão com pós-combustor, oferecia 52,1 kN (11.700 lbf), com taxa de compressão de 12.5:1 e uma relação peso-potência de 3.32:1. Como comparação, o Junkers Jumo 004, utilizado no Messerschmitt Me 262, tinha empuxo máximo de 8,8 kN (1.980 lbf) e uma relação peso-potência de 1.25:1, com vida útil média de 20 horas. Ainda assim, o elevado consumo era um desafio a ser vencido, o que levou à criação dos motores turbofan, que, grosso modo, seria a conjugação entre um turbojato e um turbo-hélice. O próprio J57 gerou o Pratt & Whitney JT3D, um dos primeiros motores turbofan da história. Entre as alterações mais significativas estava a adição de um fan de dois estágios. Além disso, essa versão contava com um compressor de baixa pressão de 6 estágios, compressor de alta pressão de 7 estágios e uma turbina de fluxo axial de alta pressão de estágio único e uma turbina de baixa pressão com 3 estágios. Com isso, mesmo mantendo uma taxa de compressão de 12.5:1, a taxa de derivação chegou a 1.42:1. Essas alterações, aliadas a melhorias construtivas e aerodinâmicas, determinaram uma relação peso-potência de 3.9:1 e uma redução de aproximadamente 3% no consumo de combustível. O advento dos aviões widebody e a primeira crise do petróleo, porém, levaram a indústria a buscar máxima eficiência aliada à redução dos custos operacionais. Além disso, com a popularização dos aviões bimotores de grande porte, como o Airbus A300 e o Boeing 767, os principais fabricantes se viram diante do desafio de criar motores com índices de confiabilidade jamais vistos até então. |

Tecnologia brasileiraPolaris TJ-1000 coloca o país no seleto grupo dos fabricantes de motores a reação Pouquíssimos países detêm a tecnologia de produção de motores aeronáuticos a reação. O Brasil tornou-se um deles ao construir o primeiro jato genuinamente nacional. Criado pela Polaris, o TJ-1000 é o passo inicial em busca do domínio fabril em um dos setores mais complexos da indústria aeronáutica, além de representar um importante salto estratégico. Fundada em 1999, a Polaris trabalha em sua sede em São José dos Campos, no interior de São Paulo, na área de turbinas e geradores. Recentemente, a empresa cogitou desenvolver um motor de grande porte para a aviação comercial, mas esbarrou em questões financeiras, já que apenas a certificação internacional ultrapassa os US$ 80 milhões e exige uma complexa e cara campanha de testes. Diante do desafio, a Polaris optou por um projeto mais modesto, mas com grande potencial para ingressar no futuro na aviação civil. O TJ-1000 é um motor a jato puro, construído para impulsionar mísseis ou drones (veículos aéreos não-tripulados). Um dos motivos para a escolha desse segmento está no fato de não exigir certificação, o que reduz os custos e permite ingressar no mercado sem enfrentar grandes riscos. O processo todo de desenvolvimento levou dois anos e consumiu R$ 4,5 milhões, parte desse total oriundo da Finep (Financiadora de Estudos e Projetos). O motor produz 4.45 kN (1.000 lbf ) e pesa 70 kg, o que o torna um dos únicos no mundo nessa classe. O TJ1000 tem um compressor axial de quatro estágios, construído em uma peça única de alumínio (blisk) e turbina de um estágio. O projeto foi criado visando atender à Avibras, em especial o míssil tático de cruzeiro AVMT-300. Ainda assim, a Polaris não descarta adaptar o motor para uma versão turbo-hélice, podendo equipar também o UAV Falcão. Mesmo com grande potencial, a TJ-1000 ainda não convenceu as autoridades brasileiras, que estudam utilizar um motor russo para equipar o projeto de avião desenvolvido em parceria com a Unasul. |

O V2500 foi escolhido recentemente para impulsionar o novo KC-390 da Embraer

O desenho aperfeiçoado do fan do Trent 1000 permitiu ao motor atingir uma taxa de derivação 10:1

Construído em parceria entre a GE e a P&W, o Engine Alliance GP7200 é o motor com maior potência disponível para o A380

A Rolls-Royce trabalha numa nova família de motores que será mais eficiente do que os atuais Trent

Para o futuro, a empresa trabalha no chamado Advanced, o primeiro produto dessa nova geração, que tem como meta reduzir a queima de combustível e as emissões de CO2 em pelo menos 20% quando comparado à primeira geração do motor Trent. Ele deve ficar pronto até o final desta década. Porém, a maior mudança será obtida graças ao ultrafan, um sistema de palhetas variáveis, que poderá elevar para até 25% o índice de redução da queima de combustível e emissões em relação a outros motores similares. Ambos os projetos contarão com estágios avançados de desenvolvimento, em especial com relação ao uso de compósitos.

Para esse motor, a Rolls-Royce trabalha em um novo modelo de construção das palhetas feitas com carbono e titânio, o que deve reduzir o peso do conjunto, segundo cálculos preliminares, em proporção equivalente ao de sete passageiros. O uso de materiais cerâmicos também é tido como prioridade, porque são mais resistentes ao calor, permitindo ao motor trabalhar com temperaturas mais elevadas e obter uma melhor queima do combustível.

Embora a Rússia não seja famosa por seus propulsores, alguns fabricantes vêm buscando reverter essa imagem ao projetar novos motores dentro de padrões ocidentais. Um exemplo é o PD-14, produzido pela Aviadvigatel OJSC. Apesar de defasado em relação às tecnologias empregadas por europeus ou americanos, o PD-14 conta com melhorias, em especial no fan, que foi produzido baseado nas mais recentes pesquisas de eficiência aerodinâmica. Outro destaque é a presença de um número de estágios de compressor similar ao do LEAP-X. Atualmente, o foco da Aviadvigatel é conseguir que o motor seja utilizado pelo MS-21 e por versões modernizadas do Ilyushin Il-76 e derivadas do Tupolev Tu-204.

Os principais fabricantes continuam trabalhando no conceito dos motores de rotor aberto (open rotor), que, embora tenha sofrido com a falta de dados confiáveis e de materiais adequados no início da década de 1990, hoje conta com grande potencial de desenvolvimento.

Por Edmundo Ubiratan

Publicado em 29/04/2014, às 00h00 - Atualizado às 19h53

+lidas